[罗戈导读]近期军刺在查阅快递公司年报发现,几家快递公司无一例都将分拣中心建设做为年度重点计划,同时快递、快运相互渗透已经成了行业趋势。故而尝试对快递行业的分拣中心设备与设备应用逻辑进行简单的整理。

[罗戈导读]近期军刺在查阅快递公司年报发现,几家快递公司无一例都将分拣中心建设做为年度重点计划,同时快递、快运相互渗透已经成了行业趋势。故而尝试对快递行业的分拣中心设备与设备应用逻辑进行简单的整理。

军刺发现快递行业设备应用趋同度越来越高,同时军刺并不认可近来行业内的新兴技术能够达到所宣传的效率与应有的价值。寻找现在分拣中心设备应用中存在的问题,并对设备应用逻辑与现有设备改良的可行性做简单总结。

一、分拣中心功能及层级设置

目前各快递公司的分拣中心一般分为三层:一级枢纽转运;二级片区分拨;三级中转场集散。各家快递公司对内称呼不尽相同,以顺丰为例,截止2018年顺丰有10个枢纽级中转场(一级),113个片区中转场(二级),172个集散点(三级);航空、铁路站点较为特殊暂不计算,结合行业特点将各级别的中转场常规功能区分如下:

从分拣中心功能可以看:不同层级分拣中心的功能,三级集散点主要负责货物揽收与派送;二级片区中转场主要负责货物区内中转与传站派送;一级枢纽中转场更多是负责跨大区中转与区内中转,视功能定位可能会有传站功能。

从分拣中心场地布局看:一级枢纽中转场主要设置一线城市或行政大区核心城市;二级片区中转场主要是布局在省会城市及省内次级城市;三级集散点主要在一级、二级附近重要城市或者重要电商货源地;如下图:

注:数据来源《顺丰2017年年报》

二、分拣中心常规设备配置;

(一)常规配置设备

1.流水线组成的矩阵分拣系统

功能:主要适用于中件原包与集包后麻袋的分拣,是分拣中心的核心设备。

2.交叉带自动分拣机

功能:对于小型标准件按照线路自动分拣并集装麻袋/发货;

3.三层流水线+分拣柜

功能:三层流水线通常接在称重台后对手工集包的小型标准件进行流向粗分;

4. 称重打印台

功能:对于揽收货物进行称重或者重量复核;通常后接三层线或平面线;

5. 装卸伸缩皮带机

功能:装卸时能够伸缩进车内,加快卸车速度,后接流水线矩阵;

以上五种设备是当前快递分拣中心常规的分拣设备,除此之外电动托盘车等日常设备不再阐述;

(二)新型升级设备

近年来升级快递设备主要集中升级方向在:无人化与小型标准件的升级操作。无人化主要是AGV、滑块分拣、滚珠模组带代替人工,此部分应用主要集中在矩阵分拣,叉车。小型标准件主要是机器人代替交叉带自动分拣机,大型件主要是DWS自动称重量体积代替人工称重测量。

1. 矩阵分拣:滑块分拣系统,滚珠模组带分拣,万向轮等;

升级方向:主要方向是矩阵上代替人工分拣,主要升级在使用条码读取设备读取条码指示滑块、模组带、万向轮进行货物方向区分;

2. 机器人小型标准件分拣设备

升级方向:打破交叉带自动分拣机的固定方式,拆卸改造空间大;机器人分拣组合方式与空间利用度高;

3. AGV叉车

升级方向:AGV自动引导运输车已经经过三代升级,第一代为磁导,二代为二维码引导,三代激光识别自动引导。通过设备自动寻址代替叉车司机;

4. DWS自动称重量方设备

升级方向:视觉扫描系统读取条码,并在运行中测量货物体积与重量;提升中大件操作效率与减少人工投入;

抛开商家的宣传数据,从实际使用情况看:自动程度越高的设备对于货物标准化程度要求越高,中件分拣设备卡在条码读取技术,AGV设备卡在算法复杂度与效率上。吸引眼球,但是实在均称不上颠覆性变革。

(三)常规设备与新型设备的优缺点盲测

从常规设备与新型设备的优缺点盲测看,分拣中心内的设备并未发现革命性的的新技术出现,目前AGV及自动分拣设备均卡在读取与低效两个瓶颈上。从目前技术看,未来一到三年很难有革命性的设备出现,从应用角度看,应该将更多精力应用在交叉带自动分拣机、矩阵优化与流程精益上。所以后续军刺不会再继续评价新型设备的发展情况,局部可能有效果,整体看均不具备大规模推广利用的价值。

一、快递分拣中心配置的三个共识

共识一:按照件型区分,非标准件(NC件)与标准件,标准件内区分小件与中件。小型标准件集包操作,中件原包上流水线操作,非标准件线下人工操作;

共识二:件型区分的区间,小件:重量≤3KG且最长边≤40CM;中件:重量>3KG且<30KG;长宽高相加长度<200CM;NC件:重量≥30KG或长宽高相加≥200CM,另外包含木架、易碎及集包后麻袋等;

共识三:快递分拣中心内设备功能区域模块化,相互间功能逐渐独立并自动化方向发展;

二、分拣矩阵模块

矩阵式分拣:通过将流水线及其他分拣设备按照多纵多横,空间交错布局进行货物分拣的模式,因布局形式像矩阵而得名。纵向对接多个卸货口,横向对接多个出货口(线路)。

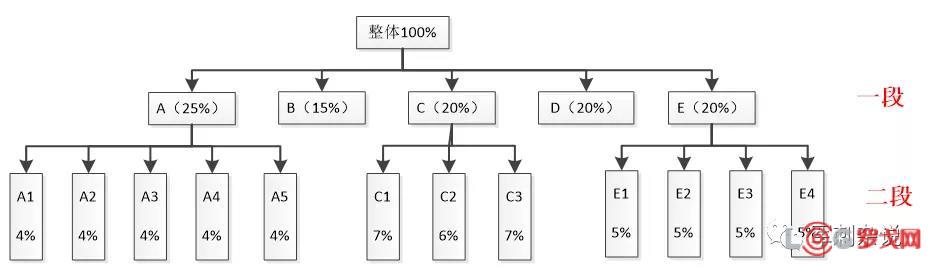

(一)矩阵分拣的二段式分层逻辑

矩阵分拣货物的逻辑是通过线路分层,将所有线路分两层同时使用简单代替线路名称。一层线路打包与二层代码关联进行二段式的分层。

上图中A1、A2、C2等代表线路,例如A1代表上海、A2代表北京、C2代表成都,图中百分比为其分拣线上所有线路单量占整体的百分比,使用代码代替线路名称员工在看标签时的复杂程度。当然代码的表现形式每家公司都不一样,有的是按照固定数字编码如顺丰,军刺在介绍中尽量说的是内部趋同的逻辑,不要被各家的表现形式迷惑。

(一)矩阵产能

矩阵的产能计算口径是即简单又复杂,主要受出港线线平衡度与单线产能两个因素影响。

单线产能是指一条进港线能够做正常分拣的流量,单线流量一般在3000-4500单/小时(原包含麻袋);按照常规来讲,整体产能应该是各个进口总操作产能相加的结果,但是随着单量增长于各个线路的单量占比不均衡,就会出现线路单量均衡性影响整体产能情况。

出港线线平衡度是指每条出港线实际单量占整体比例的平衡系数,最理想状态应该是N条出港线,每条出港线实际操作单量占比1/N。实际应用中基本不可能实现绝对平衡,所以出港线线平衡度是动态的,要随着实际单量的变动进行动态的调整。

除了单线产能与线平衡度影响,还受单线上分拣量递减效应影响。这个效应会在后面第三项中详细解释。

三、揽收回港+集包模块

揽收回港模块是快递对接接货后操作的功能模块,客户处接货后回到分拣中心,加盟式公司三通一达与百世等均需要复核重量,直营式公司顺丰等补充操作站点未完善称重功能。目前揽收回港模块因为设备不同有不同的操作流程,核心的三点如下:

1.大小件分离;大小件分离是重要流程,决定货物的后续操作流程与返操作的占比;通常的区分方式是左右分或上下分。左右分是指卸货时直接区分货物流向,例如小件走左侧,其他件走右侧;上下分是指流水线分两层,上层走大件,下层走小件。然后根据不同流向后接不同操作方式。

2.常规模式;人工操作对区分大小件后的货物进行称重、量体积、分三层线后接分拣柜人工集包。三层线区分也是二段式分层逻辑,减轻后面分拣柜集包压力。小件人工称重的效率常规在800-1200单/小时,大件效率350-500单/小时。三层线区分后后接分拣柜的效率在15000-20000单/小时。会根据线路数量波动,同时也可以拆分成四层线,通过增加称重台满足效率,整体效率会继续提升,本质上逻辑相同有效率改善。

3.自动集包模式;自动集包模式优化了三层线与分拣柜模式,使用交叉带自动分拣机代替人工区分集包。效率与替代性前文盲测已写不再复述。重点在于衔接成熟度与精益思考常规都不足,后续文会描述。

四、传站细分功能

传站功能是所有快递公司都逃不开的功能也是目前耗费人员最多、效率最低同时、最耗费卡位场地同时也是自动化分拣最低的功能。目前纯粹人工操作,部分公司在尝试交叉带自动分拣机替代人工分拣,效果可行成本过高。下图可以说明一切。

此处附带一句:看一家快递公司对品质的追求,只需要看这一模块暂存货物是放在卡板上还是放在地上即可。

一、去矩阵化分拣;

矩阵式分拣是目前最主流最常用的分拣方式,但是任何技术趋于成熟的时候就是代表着它该被抛弃了。由于线路的增多尤其是枢纽级中转场的建立,矩阵进出线路数量越来越多,甚至有的场地进港出港数量已经突破10,受线平衡与单线递减效应影响,矩阵式分拣效率越来越低。进出的数量越多,整理产能的折扣越高。应该是时候考虑“抛弃”矩阵分拣这一主思路了。

(一) 存在的问题

1.单线流量递减效应影响增大。

由于矩阵进出线上,分拣岗位是串联的意味着每条线路第一至最后一个岗位面临的流量是递减的,而第一个岗位的效率决定了整条线路的产能,同时意味着从第二个岗位开始人力与设备存在极大的浪费,一条线上岗位越多浪费越严重。

2.“一荣独荣,一损俱损”,无法实现所有出港支线产能达到最优。

由于线平衡度影响,整体操作产能超过设计产能几率非常低,主要原因集中在每条支线的单量占比不均且差距大。假如矩阵有8进8出想把进港1线发挥到产能峰值,进港3/4/5/7/线均会爆线堵塞,同时2/6/8线产能仍然无法达到预期,“一荣独荣”;假如8条出港线路中某一条线路爆线会直接导致8条进港全部停止上线(无法区别是否爆线货物),其余7条出港线路随之因无货停线,“一损俱损”。而且此情况是矩阵进出口越多,一体化越高,出现的风险越高,随之设备产能浪费越加严重。数据可以参考,出港线实际发货量合计占整体占比;

3. 出港线缺少自主供货能力,被动等待进线喂货,无法保障喂货效率。

出港线路全部是靠主矩阵喂货,效率依赖上线后的线路单量占比,假如场地设计是架高线路,无法从前端及上岗位自主供货,只能被动等待喂货。效率非常受限制,出线情况是:某条出港线量达到或超过产能,此线效率高,同时单量占比超过此线的出港线爆线,占比低于此线的出港线路效率低于产能;

4.矩阵越大成本越高,矩阵进出口越多回转面积越大,流水线越长,线路越多,人工弹性低浪费严重。

(一)改善建议

1.二段式+;

(1)分体式矩阵,前置粗分减少贯通式进港线;既可功能独立操作也可以互通,避免差错同时可以独立开启某一项功能;(主矩阵操作功能相对独立者可分体设计)搭配需求前端粗分,减少浪费几率同时能够兼顾互通。

(2)出港线第一车位设计为正反转既可以使用作为出港线路,同时也可以作为单独的出港支线自主补货车位;场地宽度足够情况下将主通道尽量居中,出港线使用平线分拣;

(3)进港卸货伸缩皮带机与板卸同步存在;实际使用中3+1较为合用。假如是出港架高线,出港线路设计方面N+1设计,需留一条平面线作为补充待用。同时伸缩皮带机使用应遵循N+1原则;

2.中件自动分拣机代替矩阵;

目前市场上的自动化分拣设备主要集中在小件的自动分拣。试图优化矩阵的设备滑块、模组带、万向轮等都是优化了价值流上的某一固定环节,并未对价值流整体进行改变。中件自动分拣机打破二段式分层模式,上线后下一环节就是装车,干掉所有矩阵中的分拣、发货动作。

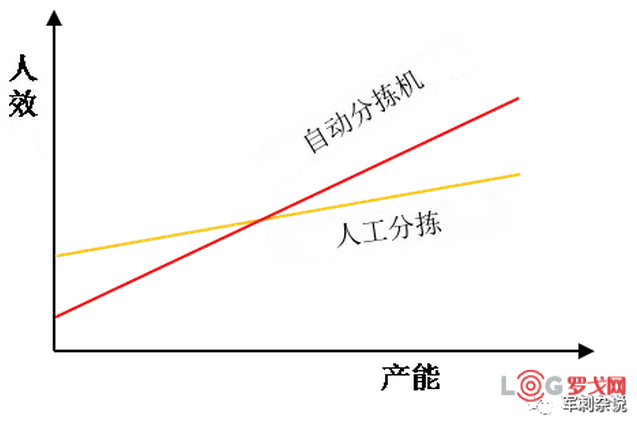

二、人工集包与自动分拣机的交叉临界点

人工分拣集包模式与交叉带自动分拣机的模式没有根本上的优劣之分,找到两种模式的临界点。单班次14万单是人工分拣集包与自动分拣机集包的临界点;

(一) 存在的问题

自动分拣机不一定能够直接节省人员;需要参考产能与单量;

自动分拣机与称重流程结合后缺少“精益”改善,价值流有优化空间;

(二) 改善建议

1.重新测算自动分拣机回本周期,尤其是产能低于3万单/小时的场地。由于测算数据不适合公布,这里直接输出结果:人工分拣集包与交叉带自动分拣机的临界点是14万单(单班次)。14万单以下不建议上自动分拣机,14万单以上可以参考,但是需要优化流程;

2.称重台与自动分拣机供件台整合,其他流程也有较大整合空间。

三、没找到根治方案的细分传站

细分传站是目前对军刺最为困扰的模块,一直未能找到根治现存问题的解决方案,目前同行尝试的中件交叉带自动分拣机分拣解决方案,成本过高,而且未能解决卡位需求与严重的场地占用问题。另外就是车辆入库,军刺无法接受浪费仓内面积作为停车场的严重浪费行为,不敢苟同。目前只找到局部的优化方案;

(一) 存在的问题

大量的卡位需求,一台车需要一个卡位,且车型较小;

人效低下,中件原包含已集包麻袋人均效率200-600单/小时,提升困难;

缺少可解决的自动分拣方案,耗费大量人员,而且暂存的场地需求面积大;

依赖主矩阵供货,发货产能超过矩阵细分产能,产能倒挂;

(二) 优化方案

前置粗分,能够脱离矩阵能够独立供货,减少对矩阵的依赖程度。

此模块优化方案一直未能思考闭环,希望有类似经验同行不吝赐教!

1.快递分拣中心与快运分拣中心场地与功能流程整合;

快递公司跨界做快运,快运龙头跨界做快递是目前的大趋势,但是分拣中心功能与流程匹配落后太多。分拣中心的优化未能跟上跨界的变更,现在都在花费巨资兴建单独快递或者快运分拣中心、网络。完全没有把自身优势进行有效的整合。

快运与快递共用网络,共用干支线车辆才能最佳的节省成本。目前常规仓库挑高都在12米以上,快运货物平面操作,无需立体空间,上层可以建筑钢平台进行快递操作。整合出港功能。成本才是最优的,后续军刺会专项出文评估快运、快递场地整合的可行性。此处不赘述。

2.超级枢纽中转场出现;

随着体量增长、网络延伸到二三级城市,中转场的场地卡位需求越来越高;同时高铁快递兴起,航空功能的扩展,建立整合快递、快运、高铁、航空功能的超级枢纽势在必行,但是目前的模块化功能分布与矩阵模式局限,一直未出现。很快就会有快递公司对快运、快递、高铁、航空及庞大的中转网络整合成超级枢纽中转场。至于破局方式前文有描述。

3.去矩阵化分拣将是后续几年的重点方向;

当一种技术趋于成熟时,就应该考虑抛弃它。矩阵的局限性已经影响枢纽级中转场的产能提升与网络扩张,更不谈无法整合快运与快递。去矩阵化分拣将是后续几年分拣规划的重点方向。弱化矩阵的核心地位才有可能建立超级枢纽中转场;

4.中转货物集装化与直营车队市场化趋势将会启动;

随着体量与峰值操作能力的限制,分拣中心操作时长不断被压缩,目前流程上能够有效进行节省的只有货物集装中转,减少装卸时间增加分拣运营时间满足产能要求。同时直营模式的快递公司都面临车辆运行时长短,等待及装卸时长长的问题。目前的解决方式是外包或者线路承包制度,优化的只是管理成本与司机福利并未有效解决。集装化与直营车队市场化将会很快启动。

5.精益思想引入分拣中心管理中;

太快的技术发展与AI智能无人化的分拣的噱头已经让太多公司丢失了精益管理的能力,现在各家快递公司中仍然存在大量可以优化的空间,以及可以改良的地方。精益思想的引入势在必行;

6.要持续进行“根本性”的“不断”的改善;

如果你用了大笔资金跟精力去改善特定的活动,多半是以错误的方式追求尽善尽美。不能对“价值流”进行根本性改善的新型设备都是垃圾!

中力股份上交所主板上市,电动叉车市场迎新机遇

1307 阅读

物流规划中的四个重要元素

1166 阅读

滴滴送货开启2024暖冬驿站 50城货车司机可就近取暖休息领驱寒物资

1040 阅读京东物流“公转铁”解决方案助力社会物流成本降低

1045 阅读数字化:供应链系统建设的OTWB

1035 阅读饿了么 京东秒送怎么战胜美团闪电仓 闪电仓的死穴是内耗

991 阅读仓库安全管理很重要!身为仓库主管的你如何做好仓库的安全管理呢?

952 阅读如何做好运输车辆可视化管理,提升运输安全?分享拿过来就能用的解决方案!

883 阅读物流周观察12.23

868 阅读本来生活连续3年入选“上海市互联网综合实力前50强企业”

843 阅读